Stáhněte si dokument - NORMA GOST ГОСТ 2679

Stáhněte si tuto nástrojovou poradnu ve formátu pdf. k tisku.

Katalog standardně vyráběných unášecích otvorů v pdf.(velikost 500kb)

Jedná se o vysoce legovanou rychlořeznou ocel s obsahem wolframu, vanadu a molybdenu. Díky těmto legovacím prvkům mají kotoučové pily velmi dobré mechanické vlastnosti a zároveň vynikající pevnost. Jemná martenzitická struktura, jejíž tvorba je zajištěna 5% obsahem molybdenu, zvyšuje odolnost pilového kotouče proti prasknutí a únavě materiálu. Obsah wolframu formuje nejen extrémně tvrdé karbidy a zlepšuje pevnost kotouče, ale především zabraňuje růstu zrn materiálu. Kromě toho zvyšuje otěruvzdornost, především při vysokých pracovních teplotách. Vanad se na zlepšení mechanických vlastností pily podílí podobně jako výše uvedené prvky. Vytváří jemná zrna, spolupodílí se na vzniku tvrdých karbidů a zvyšuje otěruvzdornost nástroje.

| Typické chemické složení HSS/Dmo5 v % | ||||||

| C | Si | Mn | Cr | Mo | V | W |

| 0,90 | 0,25 | 0,3 | 4,1 | 5,0 | 1,8 | 5,4 |

Tato vysoce legovaná rychlořezná ocel je kromě wolframu a molybdenu legovaná i kobaltem. Od výše uvedené oceli HSS/Dmo5 se liší především 5% obsahem kobaltu, který zabraňuje růstu zrn při vysokých pracovních teplotách a zvyšuje řezný výkon. Tyto vlastnosti jsou nezbytným předpokladem pro produktivní dělení tvrdých materiálů, jako jsou např. nerezové oceli, nebo oceli s vysokou pevností.

| Typické chemické složení HSS/Emo5 v % | |||||||

| C | Si | Mn | Cr | Mo | V | W | Co |

| 0,92 | 0,4 | 0,3 | 4,1 | 5,0 | 1,9 | 6,4 | 4,8 |

Kotoučové pily GSP se standardně dodávají s níže uvedenými geometriemi, vhodnými pro dělení ocelí a jejich slitin.

| Standardní řezné geometrie pilových kotoučů | ||

| Jakost oceli, ze které je ktoučová pila vyrobena |

Úhel čela - γ

" ° " |

Úhel hřbetu - α

" ° " |

| HSS/Dmo5 | 18° | 8° |

| HSS/Emo5 | 12° | 6° |

Pro dělení specifických materiálů ve velkých sériích doporučujeme používat kotoučové pily, které mají naostřeny řezné geometrie

vhodné pro konkrétní druh materiálu. Níže uvádíme jejích přehled.

| Doporučené řezné geometrie pro konkrétní materiály | |||

| Druh děleného materiálu | Pevnost | Úhel čela - γ | Úhel hřbetu - α |

| N/mm2 | " ° " | " ° " | |

| Oceli automatové | 350 - 500 | 20° | 8° |

| Oceli cementované | 500 - 750 | 18° | 8° |

| Oceli s vyšší pevností (HSS) | 700 - 950 | 15° | 8° |

| Oceli velmi tvrdé | 950 - 1050 | 12° | 8° |

| Oceli pro práci za tepla | 950 - 1300 | 10° | 8° |

| Oceli austenitické (nerez) | 500 - 800 | 12° | 8° |

| Hliník nelegovaný | 90 - 200 | 12° | 8° |

| Hliník a jeho slitiny | 200 - 400 | 22° | 10° |

| Slitiny hliníku s max. 5% | 300 - 500 | 20° | 8° |

| Měď | 200 - 400 | 20° | 10° |

| Bronzy fosforové | 400 - 600 | 15° | 8° |

| Bronzy tvrdé | 600 - 900 | 12° | 8° |

| Mosaz | 200 - 400 | 16° | 16° |

| Mosaz legovaná | 400 - 700 | 12° | 16° |

| Slitiny titanu | 300 - 800 | 18° | 8° |

Níže jsou uvedena naše doporučení pro obvodovou rychlost a rychlost posuvu podle druhu děleného materiálu.

| Doporučené hodnoty pro rychlost řezu a posuv | ||||

| Druh děleného materiálu | Pevnost | Obvodová rychlost | Posuv na zub | Skupina |

| N/mm2 | vc m/min. | (mm) | " ° " | |

| Oceli automatové | 350 - 500 | 25 - 50 | 0,03 - 0,06 | 1 |

| Oceli cementované | 500 - 750 | 15 - 30 | 0,03 - 0,04 | 2 |

| Oceli s vyšší pevností (HSS) | 700 - 950 | 10 - 20 | 0,02 - 0,03 | 3 |

| Oceli velmi tvrdé | 950 - 1050 | 10 - 15 | 0,02 - 0,03 | 4 |

| Oceli pro práci za tepla | 950 - 1300 | 5 - 10 | 0,01 - 0,03 | 5 |

| Oceli austenitické (nerez) | 500 - 800 | 10 - 20 | 0,01- 0,03 | 3 |

| Šedá litina | 100 - 400 | 1000 - 2000 | 0,04 - 0,09 | 6 |

| Hliník a jeho slitiny | 200 - 400 | 500 - 1000 | 0,03 - 0,07 | 7 |

| Slitiny hliníku s max. 5% | 300 - 500 | 120 - 200 | 0,03 - 0,07 | 8 |

| Měď | 200 - 400 | 100 - 400 | 0,04 - 0,06 | 9 |

| Bronzy fosforové | 400 - 600 | 100 - 400 | 0,04 - 0,06 | 9 |

| Bronzy fosforové | 600 - 900 | 40 - 120 | 0,04 - 0,06 | 10 |

| Mosaz | 200 - 400 | 400 - 600 | 0,04 - 0,08 | 11 |

| Mosaz legovaná | 400 - 700 | 150 - 500 | 0,04 - 0,06 | 12 |

| Šedá litina | 100 - 400 | 15 - 25 | 0,04 - 0,05 | 13 |

| Slitiny titanu | 300 - 800 | 25 - 50 | 0,03 - 0,04 | 1 |

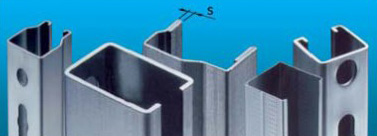

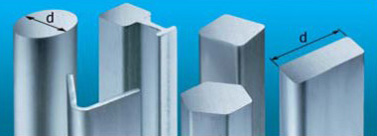

| Nosníky a profily - stěna 0,1 d | 300 - 600 | 15 - 20 | 0,03 - 0,06 | 14 |

| Profily a trubky - stěna 0,025 d | 300 - 600 | 25 - 50 | 0,03 - 0,06 | 1 |

Správná volba obvodové rychlosti a rychlosti posuvu je nepochybně rozhodující pro optimalizaci procesu řezání. Je třeba dbát na to, že mezi hodnotami obou rychlostí existuje úzká spojitost, která by měla být vždy dodržena. Pokud je např. obvodová rychlost v poměru vůči posuvu příliš vysoká, bude se řezaný díl spíše leštit než řezat. V opačném případě při vysoké rychlosti posuvu v poměru vůči obvodové rychlosti, zůstává kotoučové pile málo času, aby stihla vyhodit třísku z mezizubního prostoru a muže dojít k jejímu zlomení

Obvodová rychlost (V), která se vyjadřuje v metrech za minutu, se nesmí zaměnit s počtem otáček za minutu (RPM). Aby bylo

možno zjistit počet otáček nutný pro nastavení stroje je možno použít následující vzorec:

RPM = V x 1000 / D x 3,14

Uvedená tabulka obsahuje také doporučené hodnoty pro posuv na zub. Tato hodnota umožňuje zjistit celkový posuv, který

má být na stroji nastaven. Slouží k tomu následující vzorec.

At = Az x Z x RPM

Doporučené počty zubů a tvary ozubení pro dělení dutých profilů a plného materiálu.

| Materials | Cooling liquids |

Cutting speed

Vc = m/min |

Feed per tooth

fz = mm/Z |

| Steel up to 500 N/mm² | Emulsion 1:20 | 100 - 80 | 0,010 - 0,030 |

| Steel up to 800 N/mm² | Emulsion 1:15 | 50 - 90 | 0,007 - 0,025 |

| Steel up to 1300 N/mm² | Emulsion 1:12 | 30 - 50 | 0,005 - 0,020 |

| Stainless steels | Emulsion 1:10 | 30 - 70 | 0,005 - 0,015 |

| Alloyed tool steels | Emulsion 1:10 | 15 - 40 | 0,005 - 0,012 |

| Titanium alloys | Cutting oil | 35 - 55 | 0,003 - 0,008 |

| Cast irons | Dry cutting | 30 - 90 | 0,005 - 0,010 |

| Copper | Emulsion or spray cooling | 200 - 500 | 0,020 - 0,040 |

| Brass | Emulsion or spray cooling | 300 - 500 | 0,010 - 0,040 |

| Aluminium | Emulsion or spray cooling | 400 - 2000 | 0,010 - 0,040 |

Údaje doporučené v této tabulce jsou pouze orientační.

Rozsah tolerancí je udáván v µm (mikrometr)

1 µm = 0,001mm

Např. 21 µm = 0,021mm

Tolerance H6 je velice pracná

| Rozsah rozměrů (mm) | H6 | H7 | H8 |

| od 1 do 3 | +6

0 |

+10

0 |

+14

0 |

| přes 3 do 6 | +8

0 |

+12

0 |

+18

0 |

| přes 6 do 10 | +9

0 |

+15

0 |

+22

0 |

| přes 10 do 18 | +11

0 |

+18

0 |

+27

0 |

| přes 18 do 30 | +13

0 |

+21

0 |

+33

0 |

| přes 30 do 50 | +16

0 |

+25

0 |

+39

0 |

| přes 50 do 80 | +19

0 |

+30

0 |

+46

0 |

| přes 80 do 120 | +22

0 |

+35

0 |

+54

0 |

| přes 120 do 180 | +25

0 |

+40

0 |

+63

0 |

Rozsah tolerancí je udáván v mm

| Rozsah rozměrů (mm) | JS 15 | JS 16 |

| od 1 do 3 | ± 0,2 | ± 0,3 |

| přes 3 do 6 | ± 0,24 | ± 0,375 |

| přes 6 do 10 | ± 0,29 | ± 0,45 |

| přes 10 do 18 | ± 0,35 | ± 0,505 |

| přes 18 do 30 | ± 0,42 | ± 0,65 |

| přes 30 do 50 | ± 0,5 | ± 0,8 |

| přes 50 do 80 | ± 0,6 | ± 0,95 |

| přes 80 do 120 | ± 0,7 | ± 1,1 |

| přes 120 do 180 | ± 0,8 | ± 1,25 |

| přes 180 do 250 | ± 0,925 | ± 1,45 |

| přes 250 do 315 | ± 1,05 | ± 1,6 |

| přes 315 do 400 | ± 1,15 | ± 1,8 |

| přes 400 do 500 | ± 1,25 | ± 2 |

Jedná se o povrchovou úpravu oxidací CO2, kdy se dokončené kotoučové pily nechají ještě jednou popustit v přehřáté páře při ca 550°C. Přitom se vytvoří neobyčejně jemná povrchová vrstva s tvrdostí 900 HV. Díky uvolnění pnutí získají kotoučové pily i vyšší pružnost, která zabraňuje jejich případnému zlomení. Mikropóry, které vzniknou na povrchu, umožňují lepší rozvádění chladící kapaliny. Tato povrchová úprava je vhodná pro všeobecné použití. Výjimku tvoří řezání hliníku, mědi, mosazi a jejich slitin.

Pilové kotouče opatřené TIN (titan-nitrid) povlakem získají velmi vysokou povrchovou mikrotvrdost, která umožňuje jejich použití pro dělení materiálů s vysokou mechanickou odolností. Je velmi vhodný pro dělení středně legovaných a tvrdých ocelí. Vlastnosti povlaku umožňují zvýšení obvodové rychlosti a rychlosti posuvu až o 50 %, což podstatně zkracuje délku pracovních cyklů.

Tento povlak je vhodný pro dělení materiálů s vysokou pevností v tahu, nerezových ocelí a otěruvzdorných materiálů, jako jsou např. litiny a mosaz. Vynikající vlastností je jeho odolnost při vysokých pracovních teplotách, je proto vhodný pro použití při suchých řezech nebo při řezech s nedostatečných chlazením. Velmi vhodný je také pro vysoké obvodové rychlosti.

PVD povlak pilových kotoučů s velmi nízkým koeficientem tření proti oceli. Umožňuje dosáhnout velmi čisté řezy a zabraňuje návarům za studena i při řezech s velmi vysokými obvodovými rychlostmi a posuvy v materiálech jako jsou velmi tvrdé oceli, měď a mosaz, při jejichž obrábění se běžně návary za studena vyskytují. Umožňuje zvýšit obvodovou rychlost a rychlost posuvu až o 100 % vůči hodnotám pro nepovlakové pilového kotouče.

Velmi nízký koeficient tření proti oceli předurčuje kotoučové pily s povlakem GRAYSKIN k řezání materiálů, které mají silné tendence se v řezu nalepovat na boční stěny nástroje. Jedná se především o mosaz, bronz, měď a slitiny hliníku. Další výhodou je možnost nanášet povlak v silnějších vrstvách až do tloušťky 7μm.

Kromě výše uvedených standardních PVD povlaků je možné nabídnout další speciálně vyvinuté PVD, jako jsou např. TICN MP,

AlTin, DLC, NACO a NACRO.

| Recommended velocity (round per minute) | ||||||||

| Stainless steel | Cast iron or Steel over 1000 N/mm2 | Steel 550-800 N/mm2 | Ebonite, Welded pipes or Steel 450-500 N/mm2 | Non welded pipes | Cooper | Messing | Aluminium | |

|

Diameter of saw blade |

rpm | rpm | rpm | rpm | rpm | rpm | rpm | rpm |

| 20 mm | 318 | 637 | 796 | 955 | 1114 | 2387 | 3183 | 6366 |

| 25 mm | 255 | 509 | 637 | 764 | 891 | 1910 | 2546 | 5096 |

| 32 mm | 199 | 398 | 497 | 597 | 696 | 1492 | 1989 | 3979 |

| 40 mm | 159 | 318 | 398 | 477 | 557 | 1194 | 1592 | 3183 |

| 50 mm | 127 | 255 | 318 | 382 | 446 | 955 | 1273 | 2546 |

| 63 mm | 101 | 202 | 253 | 303 | 354 | 758 | 1011 | 2021 |

| 80 mm | 80 | 159 | 199 | 239 | 279 | 597 | 796 | 1592 |

| 100 mm | 64 | 127 | 159 | 191 | 223 | 477 | 637 | 1273 |

| 125 mm | 51 | 102 | 127 | 153 | 178 | 382 | 509 | 1019 |

| 160 mm | 40 | 80 | 99 | 119 | 139 | 298 | 398 | 796 |

| 200 mm | 32 | 64 | 80 | 95 | 111 | 239 | 318 | 637 |

| 250 mm | 25 | 51 | 64 | 76 | 89 | 191 | 255 | 509 |

| 315 mm | 20 | 40 | 51 | 61 | 71 | 152 | 202 | 404 |

| POROVNÁVACÍ TABULKA DRSNOSTI | |||||

| Ra | Rz ISO | Ra Inch | Ry | N | DIN 3141 |

| 0,025 | 0,4 | 1 | 0,63 | N1 | VVVV |

| 0,05 | 0,63 | 2 | 1 | N2 | VVVV |

| 0,1 | 1 | 4 | 1,6 | N3 | VVVV |

| 0,2 | 2,5 | 8 | 4 | N4 | VVV |

| 0,4 | 4 | 16 | 6,3 | N5 | VVV |

| 0,8 | 6,3 | 32 | 10 | N6 | VVV |

| 1,6 | 10 | 63 | 16 | N7 | VVV |

| 16 | 25 | ||||

| 3,2 | 16 | 125 | 25 | N8 | VV |

| 25 | 40 | ||||

| 6,3 | 25 | 250 | - | N9 | VV |

| 40 | |||||

| 63 | V | ||||

| 12,5 | 63 | 500 | - | N10 | V |

| 100 | |||||

| 25 | 100 | 1000 | - | N11 | V |

| 100 | |||||

| 50 | 250 | 2000 | - | N12 | V |

| Tolerance průměru středového otvoru kotoučových pil | |||

| Rozsah rozměrů (mm) | H6 | H7 | H8 |

| od 1 do 3 mm | +6

0 |

+10

0 |

+14

0 |

| přes 3 do 6 mm | +8

0 |

+12

0 |

+18

0 |

| přes 6 do 10 mm | +9

0 |

+15

0 |

+22

0 |

| přes 10 do 18 mm | +11

0 |

+18

0 |

+27

0 |

| přes 18 do 30 mm | +13

0 |

+21

0 |

+33

0 |

| přes 30 do 50 mm | +16

0 |

+25

0 |

+39

0 |

| přes 50 do 80 mm | +19

0 |

+30

0 |

+46

0 |

| přes 80 do 120 mm | +22

0 |

+35

0 |

+54

0 |

| přes 120 do 180 mm | +25

0 |

+40

0 |

+63

0 |

| Tolerance vnějšího průměru kotoučových pil | ||

| Rozsah rozměrů (mm) | JS 15 | JS 16 |

| od 1 do 3 mm | ± 0,2 | ± 0,3 |

| přes 3 do 6 mm | ± 0,24 | ± 0,375 |

| přes 6 do 10 mm | ± 0,29 | ± 0,45 |

| přes 10 do 18 mm | ± 0,35 | ± 0,505 |

| přes 18 do 30 mm | ± 0,42 | ± 0,65 |

| přes 30 do 50 mm | ± 0,5 | ± 0,8 |

| přes 50 do 80 mm | ± 0,6 | ± 0,95 |

| přes 80 do 120 mm | ± 0,7 | ± 1,1 |

| přes 120 do 180 mm | ± 0,8 | ± 1,25 |

| přes 180 do 250 mm | ± 0,925 | ± 1,45 |

| přes 250 do 315 mm | ± 1,05 | ± 1,6 |

| přes 315 do 400 mm | ± 1,15 | ± 1,8 |

| přes 400 do 500 mm | ± 1,25 | ± 2 |

Podívejte se na naši databázi vědění - wikipedii GSP Zborovice na které neustále pracujeme.